製品のはてな? | 〈ニュー・エコマジック®〉

面ファスナー〈ニュー・エコマジック®〉は環境にやさしいどんな作り方から生まれたの?

地球環境を意識する考えが強まる中、クラレグループでも有機溶剤を生産工程で使わない動きが広がっています。従来の面ファスナー〈マジックテープ®〉を環境面から見直し、エコに貢献する生産方式に変えた〈ニュー・エコマジック®〉。実際にどんな効果をもたらしているのでしょうか?

有機溶剤そのものを使わない〈ニュー・エコマジック®〉

どうして有機溶剤は使わない方が良いのですか?

樹脂やゴム、塗料など水に溶けないものを溶かす有機溶剤は、オゾン層の破壊や光化学スモッグ、アレルギーを発症させる原因の一つとも言われています。有機溶剤は揮発しやすいので生産工程に使っても製品に残ることはありませんが、生産から廃棄まで地球環境に配慮し、大気中への排出を抑える考え方が進んできているのです。

2008年3月11日に打ち上げられたスペースシャトルで、土井隆雄飛行士が国際宇宙ステーションで着用した宇宙船内日常服に〈ニュー・エコマジック®〉耐熱タイプが採用されました。

これまでの〈マジックテープ®〉の作り方とどこが違うのですか?

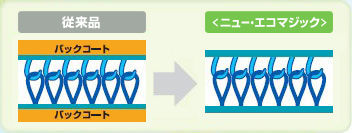

従来の〈マジックテープ®〉はくっつけたりはがしたりを繰り返すので、洗濯などで糸がほつれたり係合力(フックとループのくっつく力)が弱くなったりしないように、〈マジックテープ®〉の裏面にポリウレタン系樹脂を塗っていました。この工程をバックコートと呼び、ポリウレタン系樹脂の粘度を調整するのに有機溶剤が必要でした。ところが新しい生産方式はこの工程をまるごと省いて、有機溶剤もポリウレタン系樹脂も使わない作り方に変えたのです。

使うエネルギーを減らしてみる

ポリウレタン系樹脂がないのにどうやって作れたのですか?

ポリウレタン系樹脂の代わりにバインダー繊維に着目して、これを織り込みました。バインダー繊維は熱で溶けて繊維どうしを接着させるので、ポリウレタン系樹脂がなくても〈マジックテープ®〉を丈夫にすることができます。また、工程の流れもスムーズになり、従来の〈マジックテープ®〉の生産工程の短縮化にもつながったのです。繊維で培った知識がバインダー繊維の応用に役立ちました。

生産方式の比較

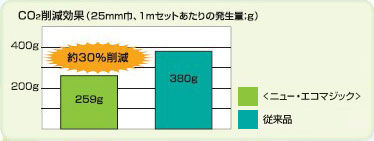

〈ニュー・エコマジック®〉の生産方式に変えることで、どのくらいエコに貢献できるのですか?

素材の製造から廃棄に至るまでの全工程において、従来に比べてCO2の発生を約30%削減(標準品ベース、当社計算値)します。これまでポリウレタン系樹脂を乾かすのに必要だったエネルギーを大量に削減できるのです。生産工程が短くなれば使うエネルギーが少なく済み、CO2の排出量は確実に減らせます。

CO2削減を実現した〈ニュー・エコマジック®〉

生産方式を変えて、メリットも多し!

製品の仕上がりに影響は出ないのですか?

逆に良いことがいっぱいあります。〈ニュー・エコマジック®〉はポリエステル100%にしているので耐水性に優れ、係合力の落ちない面ファスナーとしてアウトドアスポーツ衣料やユニフォームに最適です。通常は難燃加工を施して合格する自動車・鉄道車両適合難燃の試験にも、そのまま(難燃剤フリー)でクリアーしています。ポリウレタン樹脂のように時間が経過すると黄ばむ心配もなく、バックコートを施さないので風合いがやわらかく、衣服に縫製しやすい仕上がりになっています。

今後の展望は?

〈マジックテープ®〉のすべての製品を〈ニュー・エコマジック®〉の生産方式に移行することを決定し、ユーザーの要望にこたえて制電タイプや耐熱タイプなどを商品化しています。将来的には素材面からエコ化を推し進め、生分解や植物由来の素材を使い、「エコ×エコ」面ファスナーを開発していきたいと考えています。

※〈ニュー・エコマジック®〉、〈マジックテープ®〉はクラレの商標です